真空橡胶叶轮的腐蚀原因分析

真空橡胶叶轮的腐蚀原因分析

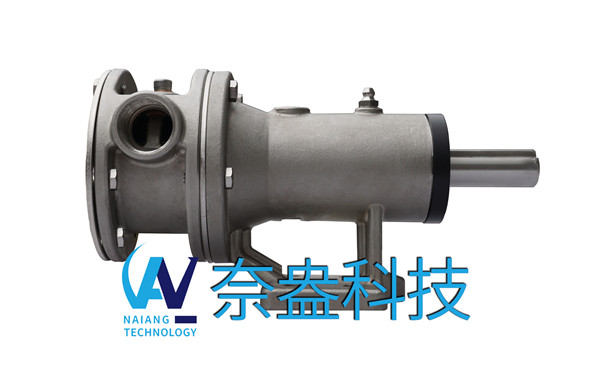

1、材质的影响在此工况下选择的材质不合理。真空橡胶叶轮的橡胶叶轮壳、密封液圆盘、橡胶叶轮盖的材质均采用灰口铸铁。铸铁便于铸造结构复杂的零部件,但铸铁的强度较低,抗腐蚀性能较差。由于该橡胶叶轮处理的介质中含有少量HCI气体,工作液呈弱酸性。灰口铸铁中的石墨呈网状分布,在弱酸溶液中形成高效原电池川。铁进行的是失掉电子的反应,即氧化反应,铁为阳极,石墨上进行的是还原反应。石墨为阴极,这种反应极易使灰口铸铁石墨化,产生选择性腐蚀,铁被溶解,而剩下的石墨、孔洞和锈层组成多孔疏松物质,使得铁的比重减小,强度和机械性能降低,但外形尺寸却没有明显变化,十分危险,这是该橡胶叶轮被腐蚀的主要原因。

2、汽蚀的影晌处于液体中的金属构件,由于蒸汽泡在其表面迅速形成和破灭,造成有孔洞特征的破坏,称为汽蚀。汽蚀常出现在高速液流和压力迅速交替变化的金属表面。橡胶叶轮正常工作时,在吸气阶段,液环逐渐远离轮毅,形成负压,将橡胶叶轮送介质沿轴向吸人,当压力低于液体的蒸气压时,迅速形成气泡,在排出阶段,气泡受压急速破裂,所产生的冲击波犹如锤作用,足以使金属表面损伤,裸露的金属表面受介质的进一步腐蚀,重新形成保护膜。这样的过程不断重复进行,最后形成海绵状蚀坑。汽蚀是机械和腐蚀两种因素相互作用的结果,该橡胶叶轮的密封液圆盘蚀坑均是汽蚀造成的。

3、冲击腐蚀的影响介质的高流速具有机械磨损的作用,特别是在工作介质中含有固体颗粒时,磨损更严重。橡胶叶轮壳内的液环高速流动时,表面钝化膜被冲破,腐蚀产物被迅速移走,产生新的钝化膜,又被迅速移走,周而复始,对橡胶叶轮壳产生冲击磨损。该橡胶叶轮干燥的是催化剂粉尘.进行氮气反吹时有粉末颗粒被吸人流道内,使得冲蚀现象加剧。在叶轮根部表面,工作液被强制发散射出,当流体突然改变方向时,由于流体直接冲击到橡胶叶轮壳的金属表面,造成比其他部位更严重的腐蚀,致使橡胶叶轮壳根部冲蚀出圆环状的蚀沟,其部位薄如纸片。

4、系统负荷的影响催化剂干燥时,系统需要反吹氮气,又因供给系统有泄漏,使得真空橡胶叶轮的运行系统不平稳,运行负荷大。真空橡胶叶轮长期处于这种不平稳、高负荷运行的状态下,加剧了对真空橡胶叶轮的冲蚀,使真空橡胶叶轮损坏加速,缩短了橡胶叶轮的使用寿命。

上一篇:简述不锈钢转子橡胶叶轮